Fabryka przyszłości 4.0 to termin odnoszący się do nowoczesnych zakładów produkcyjnych, które wykorzystują zaawansowane technologie w celu zwiększenia efektywności i elastyczności procesów produkcyjnych. W dobie czwartej rewolucji przemysłowej, fabryki te integrują Internet Rzeczy, sztuczną inteligencję oraz automatyzację, co pozwala na lepsze zarządzanie zasobami i optymalizację produkcji. Kluczowym elementem fabryki 4.0 jest zdolność do zbierania i analizy danych w czasie rzeczywistym, co umożliwia podejmowanie szybkich decyzji oraz przewidywanie problemów zanim się one pojawią. Dzięki tym technologiom możliwe jest również dostosowywanie produkcji do zmieniających się potrzeb rynku, co zwiększa konkurencyjność przedsiębiorstw. Fabryka przyszłości stawia na zrównoważony rozwój, co oznacza, że dąży do minimalizacji wpływu na środowisko poprzez efektywne wykorzystanie energii i surowców.

Jakie technologie są kluczowe w fabryce przyszłości 4.0

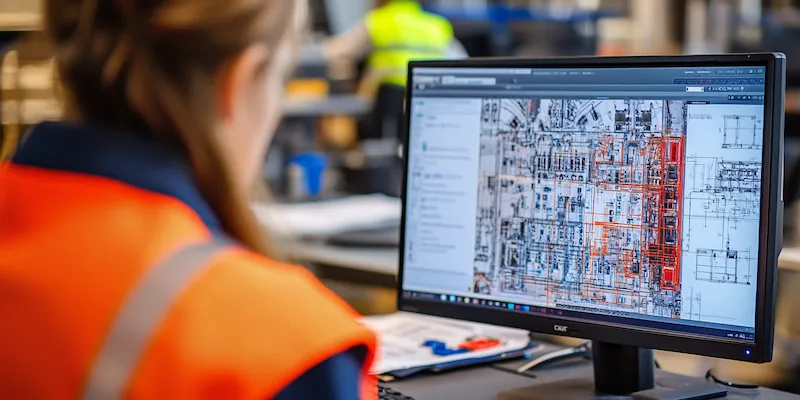

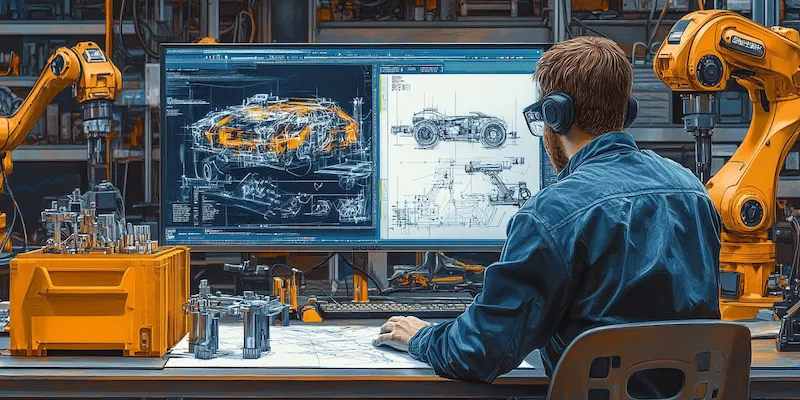

W fabryce przyszłości 4.0 kluczowe znaczenie mają różnorodne technologie, które współdziałają ze sobą w celu optymalizacji procesów produkcyjnych. Internet Rzeczy (IoT) odgrywa fundamentalną rolę, umożliwiając komunikację między maszynami oraz zbieranie danych o ich pracy w czasie rzeczywistym. Dzięki temu przedsiębiorstwa mogą monitorować wydajność maszyn oraz identyfikować potencjalne awarie zanim one wystąpią. Sztuczna inteligencja (AI) jest kolejnym istotnym elementem, który pozwala na analizę dużych zbiorów danych oraz podejmowanie decyzji na podstawie algorytmów uczenia maszynowego. Automatyzacja procesów produkcyjnych przy użyciu robotów przemysłowych zwiększa wydajność i precyzję, a także redukuje ryzyko błędów ludzkich. Warto również wspomnieć o technologii blockchain, która może zapewnić większe bezpieczeństwo transakcji oraz transparentność łańcucha dostaw. Wreszcie, technologia druku 3D otwiera nowe możliwości w zakresie personalizacji produktów oraz skracania czasu wprowadzenia ich na rynek.

Jakie korzyści przynosi wdrożenie fabryki przyszłości 4.0

Wdrożenie koncepcji fabryki przyszłości 4.0 przynosi szereg korzyści dla przedsiębiorstw, które decydują się na ten krok. Przede wszystkim zwiększa efektywność operacyjną poprzez automatyzację procesów oraz eliminację marnotrawstwa zasobów. Dzięki zastosowaniu technologii IoT możliwe jest monitorowanie maszyn w czasie rzeczywistym, co pozwala na szybką reakcję w przypadku awarii lub spadku wydajności. Kolejną zaletą jest możliwość personalizacji produktów zgodnie z indywidualnymi potrzebami klientów, co zwiększa satysfakcję i lojalność konsumentów. Fabryka 4.0 umożliwia także lepsze zarządzanie łańcuchem dostaw dzięki zastosowaniu analityki danych oraz technologii blockchain, co przyczynia się do większej przejrzystości i bezpieczeństwa transakcji. Dodatkowo wdrożenie nowoczesnych technologii sprzyja zrównoważonemu rozwojowi poprzez efektywne wykorzystanie energii oraz surowców, co ma pozytywny wpływ na środowisko naturalne.

Jakie wyzwania stoją przed firmami przy wdrażaniu fabryki przyszłości 4.0

Wdrożenie koncepcji fabryki przyszłości 4.0 wiąże się z szeregiem wyzwań, które przedsiębiorstwa muszą pokonać, aby skutecznie zrealizować swoje cele związane z cyfryzacją i automatyzacją produkcji. Jednym z głównych problemów jest potrzeba inwestycji w nowoczesne technologie oraz infrastrukturę IT, co może być kosztowne i czasochłonne dla wielu firm, zwłaszcza tych mniejszych. Ponadto wiele organizacji boryka się z brakiem odpowiednich kompetencji wśród pracowników, co utrudnia wdrażanie nowych rozwiązań technologicznych oraz ich efektywne wykorzystanie w codziennej pracy. Kwestie związane z bezpieczeństwem danych również stanowią istotne wyzwanie – rosnąca liczba połączeń między urządzeniami niesie ze sobą ryzyko cyberataków oraz kradzieży informacji. Dodatkowo zmiany organizacyjne związane z implementacją fabryki 4.0 mogą spotkać się z oporem ze strony pracowników przyzwyczajonych do tradycyjnych metod pracy.

Jakie przykłady fabryk przyszłości 4.0 można znaleźć na świecie

W ostatnich latach wiele przedsiębiorstw na całym świecie zaczęło wdrażać koncepcję fabryki przyszłości 4.0, co zaowocowało powstaniem licznych przykładów innowacyjnych rozwiązań w różnych branżach. Jednym z najbardziej znanych przykładów jest fabryka Siemens w Amberg w Niemczech, która wykorzystuje zaawansowane technologie do produkcji modułów automatyki. W tej fabryce zastosowano systemy IoT do monitorowania procesów produkcyjnych oraz sztuczną inteligencję do analizy danych, co pozwala na optymalizację wydajności i redukcję kosztów. Innym interesującym przypadkiem jest zakład Bosch w Dreznie, który specjalizuje się w produkcji półprzewodników. W tym przypadku zastosowanie robotów oraz automatyzacji pozwoliło na zwiększenie precyzji i efektywności produkcji, a także na skrócenie czasu realizacji zamówień. W Japonii firma Fujitsu również wdrożyła rozwiązania związane z fabryką 4.0, tworząc inteligentne linie produkcyjne, które są w stanie dostosowywać się do zmieniających się potrzeb rynku.

Jakie umiejętności są potrzebne w erze fabryki przyszłości 4.0

W erze fabryki przyszłości 4.0 kluczowe znaczenie mają odpowiednie umiejętności pracowników, które pozwolą im skutecznie funkcjonować w nowoczesnym środowisku produkcyjnym. Przede wszystkim konieczne jest posiadanie wiedzy z zakresu technologii informacyjnej oraz umiejętności obsługi nowoczesnych narzędzi i systemów automatyzacji. Pracownicy powinni być zaznajomieni z zagadnieniami związanymi z Internetem Rzeczy oraz sztuczną inteligencją, aby móc efektywnie korzystać z danych generowanych przez maszyny i urządzenia. Umiejętność analizy danych staje się coraz bardziej cenna, ponieważ pozwala na podejmowanie świadomych decyzji opartych na faktach, a nie intuicji. Ponadto ważne jest rozwijanie kompetencji miękkich, takich jak zdolność do pracy zespołowej, komunikacja oraz elastyczność w podejściu do zmian. W miarę jak technologia będzie się rozwijać, umiejętności związane z programowaniem oraz zarządzaniem projektami również będą miały kluczowe znaczenie.

Jakie są trendy rozwoju fabryk przyszłości 4.0

Trendy rozwoju fabryk przyszłości 4.0 wskazują na dynamiczne zmiany w sposobie produkcji oraz zarządzania procesami przemysłowymi. Jednym z najważniejszych trendów jest rosnąca automatyzacja, która obejmuje nie tylko linie produkcyjne, ale także procesy logistyczne i zarządzanie magazynami. W miarę jak technologia robotyki staje się coraz bardziej zaawansowana, przedsiębiorstwa mogą liczyć na większą precyzję oraz efektywność operacyjną. Kolejnym istotnym trendem jest personalizacja produktów, która staje się możliwa dzięki elastycznym liniom produkcyjnym oraz analizie danych klientów. Firmy zaczynają dostosowywać swoje oferty do indywidualnych potrzeb konsumentów, co zwiększa ich konkurencyjność na rynku. Zrównoważony rozwój również odgrywa kluczową rolę w strategiach wielu przedsiębiorstw – coraz więcej firm wdraża rozwiązania mające na celu minimalizację wpływu na środowisko poprzez efektywne wykorzystanie surowców oraz energii odnawialnej. Wreszcie warto zwrócić uwagę na rozwój technologii chmurowych, które umożliwiają łatwiejszy dostęp do danych oraz współpracę między różnymi działami firmy niezależnie od lokalizacji geograficznej.

Jakie są perspektywy dla fabryk przyszłości 4.0 w Polsce

Perspektywy dla fabryk przyszłości 4.0 w Polsce wyglądają obiecująco, zwłaszcza biorąc pod uwagę dynamiczny rozwój sektora przemysłowego oraz rosnącą świadomość przedsiębiorstw dotyczących potrzeby cyfryzacji i automatyzacji procesów produkcyjnych. Polskie firmy coraz częściej inwestują w nowoczesne technologie, takie jak sztuczna inteligencja czy Internet Rzeczy, co pozwala im zwiększać efektywność operacyjną oraz dostosowywać się do zmieniających się potrzeb rynku globalnego. Wsparcie ze strony rządu oraz funduszy unijnych również przyczynia się do rozwoju innowacyjnych rozwiązań w polskim przemyśle, co stwarza korzystne warunki dla inwestycji w fabryki 4.0. Warto zauważyć, że Polska ma silny potencjał ludzki – młode pokolenie pracowników jest coraz lepiej wykształcone i gotowe do nauki nowych umiejętności związanych z nowoczesnymi technologiami. Jednakże istnieją również wyzwania, takie jak potrzeba dalszego kształcenia pracowników oraz adaptacji do szybko zmieniającego się otoczenia technologicznego.

Jakie są różnice między tradycyjnymi a nowoczesnymi fabrykami 4.0

Różnice między tradycyjnymi a nowoczesnymi fabrykami 4.0 są znaczące i dotyczą wielu aspektów funkcjonowania zakładów produkcyjnych. Tradycyjne fabryki opierają się głównie na manualnych procesach produkcyjnych oraz ograniczonej automatyzacji, co często prowadzi do mniejszej wydajności i większej liczby błędów ludzkich. W przeciwieństwie do tego fabryki 4.0 wykorzystują zaawansowane technologie takie jak robotyka, sztuczna inteligencja czy Internet Rzeczy, co pozwala na automatyzację wielu procesów oraz zbieranie danych w czasie rzeczywistym. Dzięki temu możliwe jest monitorowanie wydajności maszyn oraz identyfikowanie problemów zanim one wystąpią, co przekłada się na większą efektywność operacyjną i niższe koszty produkcji. Kolejną różnicą jest podejście do zarządzania danymi – tradycyjne zakłady często nie wykorzystują pełni potencjału informacji dostępnych w ich systemach, podczas gdy nowoczesne fabryki analizują dane generowane przez maszyny i urządzenia w celu podejmowania lepszych decyzji biznesowych.

Jakie są kluczowe elementy strategii wdrażania fabryki przyszłości 4.0

Kluczowe elementy strategii wdrażania fabryki przyszłości 4.0 obejmują szereg działań mających na celu skuteczne przeprowadzenie transformacji cyfrowej przedsiębiorstwa oraz integrację nowoczesnych technologii w codziennym funkcjonowaniu zakładu produkcyjnego. Przede wszystkim istotne jest przeprowadzenie analizy aktualnego stanu technologicznego firmy oraz identyfikacja obszarów wymagających poprawy lub modernizacji – to pozwoli określić priorytety działania i skoncentrować zasoby tam, gdzie przyniosą największe korzyści. Następnie należy opracować plan działania obejmujący zarówno aspekty technologiczne, jak i organizacyjne – kluczowe będzie zaangażowanie kadry zarządzającej oraz pracowników w proces transformacji poprzez szkolenia i programy edukacyjne dotyczące nowych technologii i metod pracy. Ważnym elementem strategii jest także wybór odpowiednich partnerów technologicznych oraz dostawców rozwiązań IT, którzy pomogą wdrożyć nowoczesne systemy i narzędzia wspierające procesy produkcyjne.