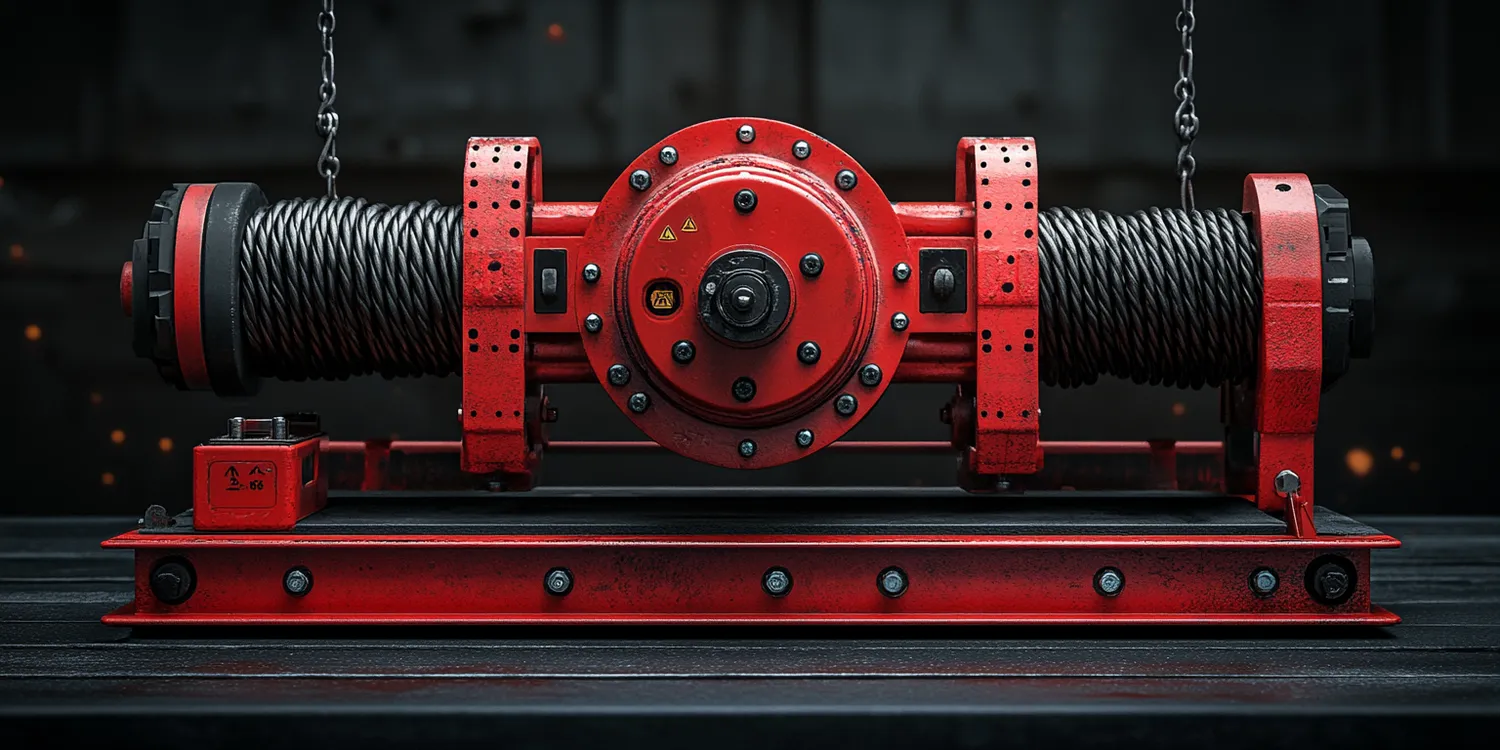

Destylarka do rozpuszczalnika to urządzenie, które wykorzystuje proces destylacji do oddzielania różnych substancji chemicznych. Działa na zasadzie podgrzewania cieczy, co prowadzi do jej odparowania, a następnie skraplania pary w celu uzyskania czystego rozpuszczalnika. W praktyce oznacza to, że destylarka może być używana do odzyskiwania rozpuszczalników organicznych, takich jak aceton czy etanol, co jest niezwykle istotne w laboratoriach chemicznych oraz w przemyśle. Proces ten nie tylko pozwala na oszczędność kosztów związanych z zakupem nowych rozpuszczalników, ale także przyczynia się do ochrony środowiska poprzez zmniejszenie ilości odpadów chemicznych. Warto zaznaczyć, że destylarki różnią się między sobą konstrukcją oraz wydajnością, co sprawia, że można je dostosować do specyficznych potrzeb użytkowników. W zależności od zastosowania, destylarki mogą mieć różne pojemności i funkcje, takie jak automatyczne sterowanie temperaturą czy systemy chłodzenia.

Jakie są rodzaje destylarek do rozpuszczalników i ich cechy

Na rynku dostępnych jest wiele rodzajów destylarek do rozpuszczalników, które różnią się zarówno budową, jak i przeznaczeniem. Najpopularniejsze z nich to destylarki prostokątne oraz cylindryczne, które są wykorzystywane w laboratoriach chemicznych. Destylarki prostokątne charakteryzują się większą powierzchnią odparowania, co pozwala na szybsze odzyskiwanie cieczy. Z kolei destylarki cylindryczne są bardziej kompaktowe i często łatwiejsze w obsłudze. Innym rodzajem są destylarki rotacyjne, które umożliwiają przeprowadzanie procesu w warunkach próżniowych, co znacznie obniża temperaturę wrzenia substancji i minimalizuje ryzyko ich degradacji. Warto również wspomnieć o destylarkach laboratoryjnych, które są wyposażone w zaawansowane systemy monitorowania i kontroli procesu. Dzięki temu użytkownicy mogą precyzyjnie regulować parametry pracy urządzenia, co zwiększa jego efektywność oraz bezpieczeństwo.

Jakie są korzyści z używania destylarki do rozpuszczalnika

Korzystanie z destylarki do rozpuszczalnika niesie ze sobą wiele korzyści zarówno dla użytkowników indywidualnych, jak i dla firm zajmujących się produkcją chemiczną. Przede wszystkim pozwala na znaczną redukcję kosztów związanych z zakupem nowych rozpuszczalników. Odzyskując używane substancje chemiczne, można je ponownie wykorzystać w procesach produkcyjnych lub badawczych. To nie tylko oszczędność finansowa, ale także sposób na zmniejszenie wpływu działalności przemysłowej na środowisko naturalne. Kolejną zaletą jest możliwość uzyskania wysokiej czystości rozpuszczalników, co jest kluczowe w wielu zastosowaniach laboratoryjnych oraz przemysłowych. Dzięki nowoczesnym technologiom stosowanym w destylarkach możliwe jest osiągnięcie bardzo wysokiego stopnia separacji substancji chemicznych. Oprócz tego wiele modeli destylarek jest wyposażonych w funkcje automatyzacji oraz monitorowania procesu, co zwiększa komfort użytkowania i bezpieczeństwo pracy.

Jakie są najczęstsze problemy z destylarkami do rozpuszczalników

Mimo licznych zalet korzystania z destylarek do rozpuszczalników istnieje również szereg problemów, które mogą wystąpić podczas ich użytkowania. Jednym z najczęstszych problemów jest niewłaściwe ustawienie temperatury pracy urządzenia. Zbyt wysoka temperatura może prowadzić do degradacji substancji chemicznych oraz powstawania niepożądanych produktów ubocznych. Dlatego tak ważne jest monitorowanie parametrów pracy oraz dostosowywanie ich do specyfiki przetwarzanych materiałów. Innym problemem może być zatykanie się rurki odpływowej lub skraplacza, co prowadzi do obniżenia efektywności procesu destylacji. Regularne czyszczenie i konserwacja urządzenia są kluczowe dla jego prawidłowego działania oraz długowieczności. Ponadto użytkownicy powinni zwracać uwagę na jakość używanych materiałów eksploatacyjnych oraz akcesoriów, ponieważ ich niska jakość może wpłynąć na wydajność całego systemu.

Jakie są kluczowe czynniki przy wyborze destylarki do rozpuszczalnika

Wybór odpowiedniej destylarki do rozpuszczalnika jest kluczowy dla efektywności procesów chemicznych oraz bezpieczeństwa pracy. Przede wszystkim należy zwrócić uwagę na pojemność urządzenia, która powinna być dostosowana do indywidualnych potrzeb użytkownika. W przypadku małych laboratoriów wystarczająca może być destylarka o niewielkiej pojemności, natomiast w przemyśle warto zainwestować w większe modele, które umożliwiają przetwarzanie większych ilości substancji chemicznych w krótszym czasie. Kolejnym istotnym czynnikiem jest materiał, z którego wykonana jest destylarka. Urządzenia ze stali nierdzewnej są bardziej odporne na korozję i uszkodzenia mechaniczne, co przekłada się na ich dłuższą żywotność. Ważne jest również, aby destylarka była wyposażona w systemy zabezpieczeń, takie jak automatyczne wyłączniki czy czujniki temperatury, które minimalizują ryzyko awarii. Użytkownicy powinni także zwrócić uwagę na łatwość obsługi oraz dostępność serwisu technicznego. Warto wybierać urządzenia od renomowanych producentów, którzy oferują wsparcie posprzedażowe oraz gwarancję jakości.

Jakie są najczęstsze zastosowania destylarek do rozpuszczalników

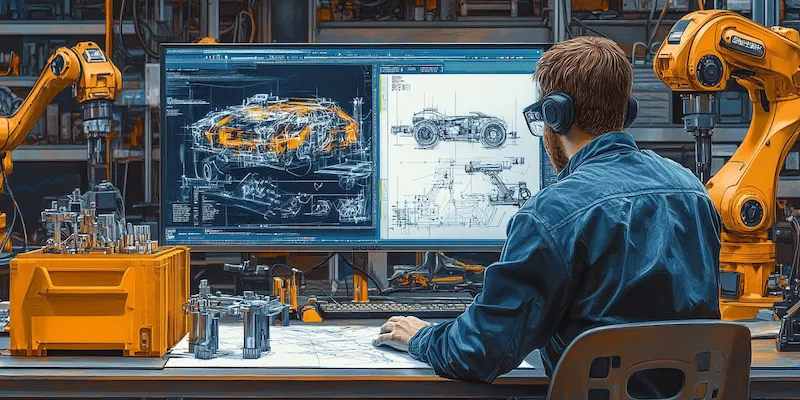

Destylarki do rozpuszczalników znajdują szerokie zastosowanie w różnych dziedzinach przemysłu oraz nauki. W laboratoriach chemicznych są wykorzystywane do odzyskiwania i oczyszczania rozpuszczalników organicznych, co pozwala na ich ponowne użycie w eksperymentach oraz analizach chemicznych. Dzięki temu laboratoria mogą znacznie obniżyć koszty związane z zakupem nowych substancji chemicznych oraz ograniczyć ilość odpadów niebezpiecznych. W przemyśle farmaceutycznym destylarki służą do oczyszczania substancji czynnych oraz rozpuszczalników wykorzystywanych w procesie produkcji leków. Oczyszczone rozpuszczalniki są kluczowe dla uzyskania wysokiej jakości produktów farmaceutycznych, które muszą spełniać rygorystyczne normy jakościowe. Destylarki znajdują również zastosowanie w przemyśle kosmetycznym, gdzie są wykorzystywane do produkcji perfum oraz innych kosmetyków zawierających substancje lotne. W branży spożywczej destylacja jest stosowana do produkcji aromatów oraz ekstraktów roślinnych.

Jakie innowacje technologiczne wpływają na rozwój destylarek do rozpuszczalników

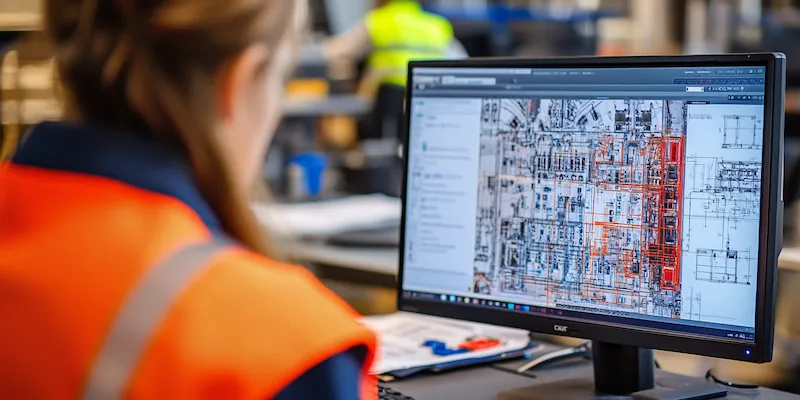

W ostatnich latach obserwuje się dynamiczny rozwój technologii związanych z destylacją, co ma istotny wpływ na konstrukcję i funkcjonalność destylarek do rozpuszczalników. Nowoczesne urządzenia często wyposażone są w zaawansowane systemy automatyzacji, które umożliwiają precyzyjne kontrolowanie parametrów pracy, takich jak temperatura czy ciśnienie. Dzięki tym innowacjom użytkownicy mogą osiągnąć wyższą efektywność procesu destylacji oraz lepszą jakość uzyskiwanych produktów. Wprowadzenie technologii cyfrowych pozwala na zdalne monitorowanie pracy destylarki oraz zbieranie danych dotyczących jej działania, co ułatwia diagnostykę ewentualnych problemów i optymalizację procesów. Ponadto coraz częściej stosowane są materiały kompozytowe oraz nanotechnologie, które zwiększają odporność urządzeń na działanie agresywnych substancji chemicznych oraz podnoszą ich wydajność energetyczną. Innowacyjne rozwiązania dotyczą także systemów chłodzenia i skraplania pary, które pozwalają na szybsze odzyskiwanie rozpuszczalników przy jednoczesnym zmniejszeniu zużycia energii.

Jak dbać o destylarkę do rozpuszczalnika i zapewnić jej długowieczność

Aby destylarka do rozpuszczalnika mogła służyć przez długi czas i działać efektywnie, niezwykle ważna jest jej odpowiednia konserwacja i dbanie o stan techniczny urządzenia. Regularne czyszczenie elementów roboczych jest kluczowe dla zachowania wysokiej wydajności procesu destylacji. Osady chemiczne mogą prowadzić do zatykania się rur czy skraplaczy, co obniża efektywność pracy urządzenia i może prowadzić do awarii. Użytkownicy powinni również regularnie sprawdzać uszczelki oraz połączenia, aby uniknąć wycieków substancji chemicznych, które mogą być niebezpieczne dla zdrowia i środowiska. Warto także przeprowadzać okresowe przeglądy techniczne przez wyspecjalizowane firmy serwisowe, które mogą zidentyfikować potencjalne problemy zanim staną się one poważnymi awariami. Użytkownicy powinni również zapoznać się z instrukcją obsługi dostarczoną przez producenta i stosować się do zaleceń dotyczących eksploatacji urządzenia.

Jakie przepisy regulują użycie destylarek do rozpuszczalników

Korzystanie z destylarek do rozpuszczalników wiąże się z przestrzeganiem określonych przepisów prawnych oraz norm bezpieczeństwa. W wielu krajach istnieją regulacje dotyczące obrotu substancjami chemicznymi oraz ich przechowywania i utylizacji. Użytkownicy powinni być świadomi obowiązujących przepisów dotyczących ochrony środowiska oraz zdrowia publicznego, które mają na celu minimalizację ryzyka związane z użyciem niebezpiecznych substancji chemicznych. W Polsce przepisy te reguluje m.in. Ustawa o substancjach chemicznych i ich mieszaninach oraz przepisy dotyczące BHP w miejscu pracy. Pracodawcy zobowiązani są do zapewnienia odpowiednich warunków pracy dla swoich pracowników oraz stosowania środków ochrony osobistej podczas obsługi urządzeń takich jak destylarki. Dodatkowo wiele firm decyduje się na wdrożenie systemów zarządzania jakością zgodnych z międzynarodowymi normami ISO, co pozwala na zwiększenie bezpieczeństwa procesów produkcyjnych i laboratoryjnych.

Jakie są przyszłościowe kierunki rozwoju technologii destylacji

Przemysł chemiczny stale ewoluuje, a wraz z nim rozwijają się technologie związane z procesem destylacji. Przyszłościowe kierunki obejmują między innymi dalszą automatyzację procesów produkcyjnych oraz wykorzystanie sztucznej inteligencji do optymalizacji parametrów pracy destylarek. Dzięki zaawansowanym algorytmom możliwe będzie przewidywanie ewentualnych problemów oraz automatyczne dostosowywanie ustawień urządzeń w czasie rzeczywistym, co znacząco zwiększy efektywność całego procesu produkcyjnego. Kolejnym istotnym kierunkiem jest rozwój technologii ekologicznych, które mają na celu minimalizację zużycia energii oraz ograniczenie emisji szkodliwych substancji chemicznych do atmosfery podczas procesu destylacji. Innowacyjne metody separacji cieczy oparte na nanotechnologii mogą przyczynić się do zwiększenia wydajności odzyskiwania rozpuszczalników przy jednoczesnym zmniejszeniu kosztów operacyjnych. Również rosnące zainteresowanie biotechnologią może wpłynąć na rozwój nowych metod ekstrakcji i oczyszczania substancji chemicznych pochodzenia naturalnego.